Acuerdo en la industria siderúrgica: ¿de qué manera descarbonizar el acero podría contribuir a un futuro más ecológico?

El acero desempeña un papel esencial en nuestras vidas. Desde el transporte, la construcción y las infraestructuras hasta los productos de consumo y los productos sanitarios que se implantan en el cuerpo. El acero está, literalmente, en todas partes.

¿Por qué es tan indispensable? Porque el acero es resistente, duradero y, además, puede reciclarse infinitamente sin perder sus propiedades.

Pero tiene un inconveniente. La producción de acero consume mucha energía e implica procesos que tradicionalmente dependen de combustibles fósiles. El mundo necesita el acero para múltiples finalidades, pero no a un coste insostenible para el planeta.

A medida que aumenta la demanda, también lo hace el impacto medioambiental negativo del acero. Por lo tanto, el éxito del acero como elemento clave del futuro crecimiento económico mundial plantea retos en cuanto a cómo podemos producirlo de forma más sostenible. Tanto las empresas siderúrgicas como los gobiernos están comprometidos a reducir las emisiones de carbono de la industria. Pero si bien se están produciendo muchas innovaciones interesantes en todo el mundo, ¿son suficientes para disminuir el impacto negativo que la producción de acero tiene en nuestro medio ambiente?

¿Cómo impulsa el acero la economía mundial?

El hierro es duro, pero no es especialmente resistente. En cambio, el acero, que se obtiene fundiendo hierro y combinándolo con carbono, es superresistente y sorprendentemente versátil.

Por desgracia, el proceso de fabricación del acero requiere temperaturas extremadamente altas, y para ello se necesitan cantidades considerables de energía.

Los altos hornos llevan generando el calor necesario para fabricar el acero desde el siglo XIV, cuando los herreros descubrieron cómo fabricarlo. A finales del siglo XIX tuvo lugar una mejora más reciente: el horno de arco eléctrico. El proceso del horno de arco eléctrico envía una corriente a través de una mezcla de chatarra y hierro para crear acero fundido. Este tipo de hornos son mucho más eficientes, pero como tradicionalmente dependen de fuentes de energía basadas en el carbono, las emisiones de carbono siguen siendo altas.

A medida que las técnicas de producción de acero han ido evolucionando a lo largo de las décadas, también lo ha hecho nuestro amor por este material. De hecho, es casi imposible imaginar un mundo sin él: coches, casas, oficinas, barcos, trenes, la mayoría de los productos sanitarios… un mundo sin acero sería casi irreconocible. Basta con echar un vistazo a la industria del automóvil para comprender nuestra gran dependencia del acero. Más de la mitad de la masa de un vehículo medio está hecho con acero y así ha sido prácticamente desde que los primeros coches empezaron a producirse en el siglo XIX[1]. No es de extrañar que la Agencia Internacional de la Energía (AIE) prevea que la demanda de acero aumentará en más de un tercio entre 2020 y 2050[2].

Sin embargo, es necesario poner en una balanza los indudables aspectos positivos que el acero aporta a nuestras vidas frente a sus métodos de producción, poco respetuosos con el medio ambiente. Esos aspectos positivos están muy arraigados: una de las razones por las que el acero proporciona una sólida columna vertebral a la economía mundial es porque actualmente tiene pocos rivales. Como señala el Foro Económico Mundial (FEM)[3]: “A día de hoy, no existen sustitutos escalables para el acero”.

Ante la inexistencia de una alternativa realista, la única respuesta es encontrar formas más óptimas de fabricar el mismo material. Métodos más sostenibles que contribuyan a un mundo con cero emisiones netas de carbono, en lugar de obstaculizarlo.

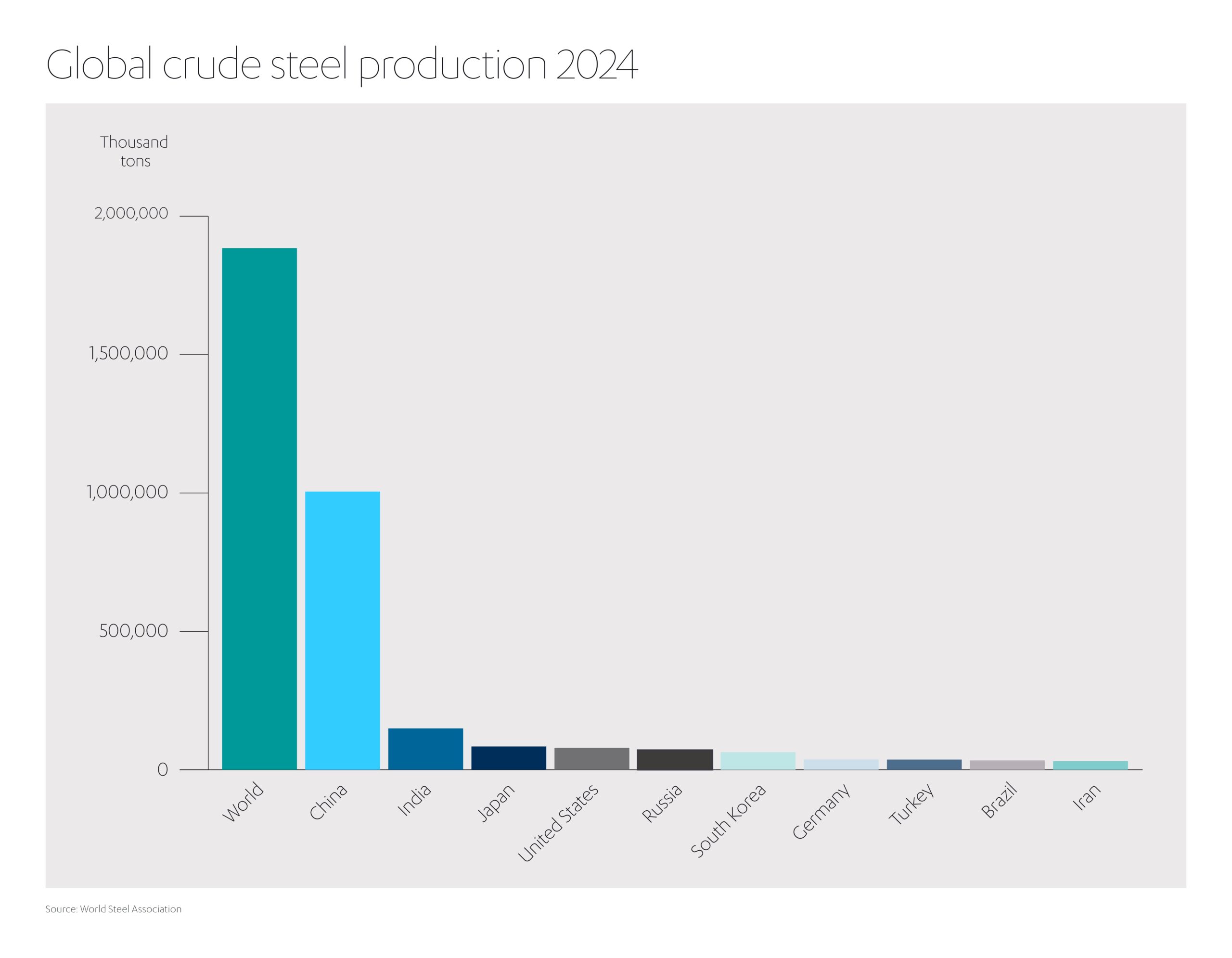

La producción de acero es una actividad mundial, lo que hace que la transición a métodos más ecológicos sea una propuesta relativamente complicada. Actualmente, la producción se concentra cada vez más en regiones de producción a bajo coste, especialmente en Asia, que representa más del 70 % de la producción mundial de acero[4]. En total, en 2024 se produjeron más de 1800 millones de toneladas de acero, con China a la cabeza de la producción de forma considerable[5], lo que representa más del 50 % de la producción mundial anual de acero.

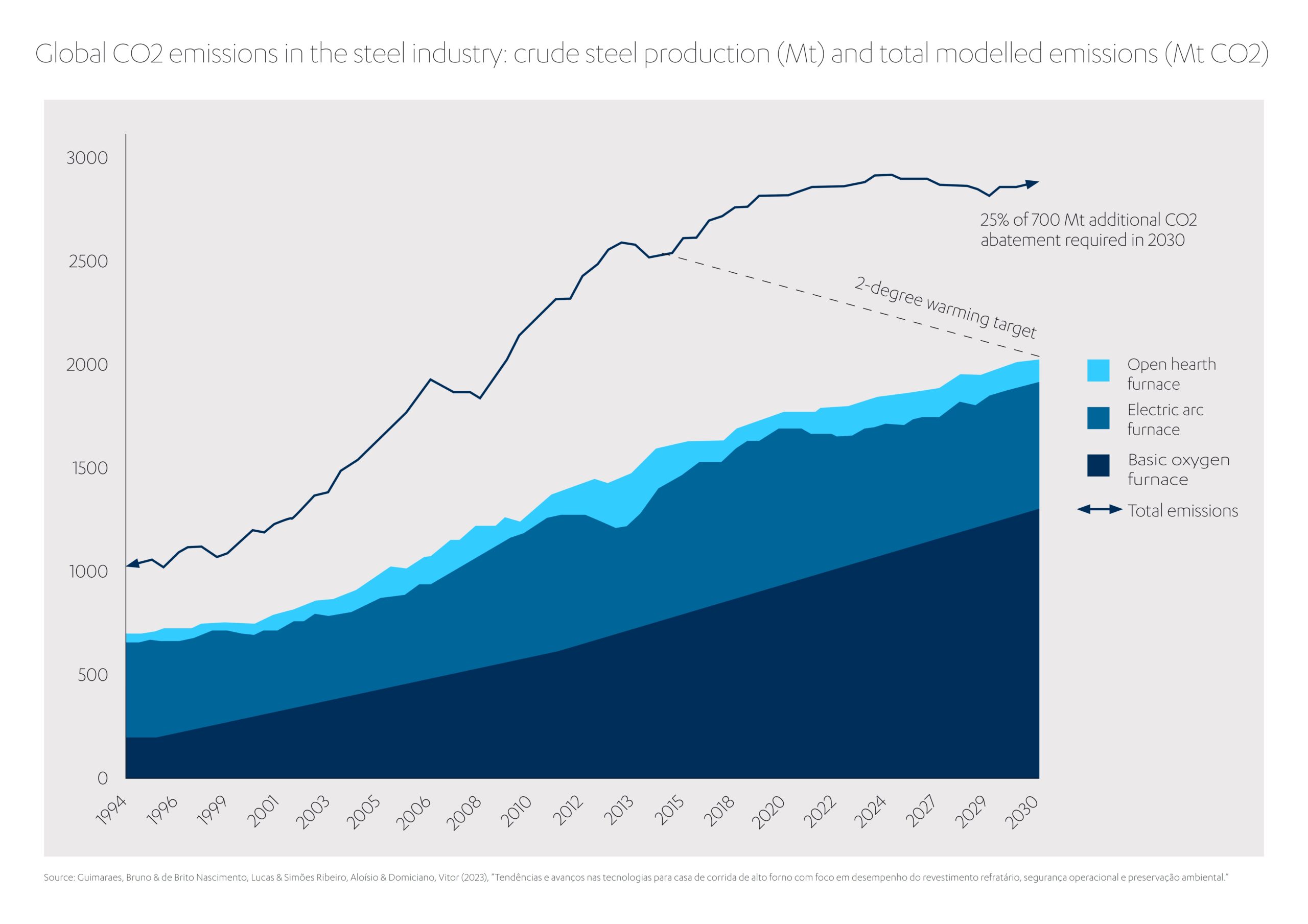

Como cabe esperar, existen estrictos objetivos de descarbonización para reducir estas cifras. La AIE advierte de que las emisiones de carbono de la producción siderúrgica deben reducirse al menos a la mitad de aquí a 2050 para cumplir los objetivos energéticos y climáticos mundiales[6]. Según indica, los esfuerzos de descarbonización del sector del hierro y el acero deben “acelerarse significativamente” para alinearse con el escenario de “Cero emisiones netas para 2050”.[7] Sin duda, una petición exigente, que supondrá nada menos que “la mayor reconfiguración de activos de la historia de la industria siderúrgica”, según los expertos de la consultora McKinsey[8]. Y, como era de esperar, dada la escala y la complejidad del sector, no será barato. Según un informe de Deloitte[9], la descarbonización de la industria del acero necesitará unos niveles de inversión de unos 800 000 millones de dólares para 2050.

Afortunadamente, tanto el sector privado como el público se han comprometido a colaborar para afrontar este reto urgente, aunque costoso.

¿Existen objetivos para descarbonizar el acero?

En lo que respecta a su impacto medioambiental, las perspectivas actuales para la producción de acero no son buenas, puesto que representa alrededor del 8 % del total de las emisiones mundiales de dióxido de carbono, más que cualquier otra industria pesada[10].

Esto hace que el desafío de descarbonizar el acero sea inmenso. La buena noticia es la gran variedad y el calado de las innovaciones en curso que buscan llevar la producción de acero a pastos más verdes. Entre ellas, se encuentran los hornos de arco eléctrico de última generación que consumen menos combustibles fósiles y los hornos que funcionan con hidrógeno verde para reducir las emisiones de carbono. Actualmente, hay empresas innovadoras que están experimentando con el hierro bajo en carbono, así como empresas que están adoptando la idea de centros de acero verde que reconfiguran la cadena de valor del acero de formas más eficientes y menos intensivas en carbono. De hecho, el FEM considera el acero “uno de los mejores candidatos para encabezar los esfuerzos en aras de la descarbonización”[11].

En su Hoja de ruta de la tecnología del hierro y el acero[12], la AIE examina la mejor manera de hacer concesiones entre las distintas tecnologías que pueden adoptarse. Afirma que tanto el sector público como el privado tienen la responsabilidad de tomar medidas que ayuden a conseguir el objetivo de la descarbonización. Los gobiernos deben establecer y respaldar objetivos de producción de acero ecológico, y los fabricantes deben invertir en las tecnologías necesarias para alcanzar estos objetivos.

De momento, el impulso parece ir en la dirección correcta. Por ejemplo, la Organización de Cooperación y Desarrollo Económicos (OCDE) señala que más del 90 % de la capacidad de producción de acero se encuentra en países que han establecido objetivos de cero emisiones netas de carbono[13].

Los propios fabricantes de acero están dispuestos a desarrollar estrategias que cumplan estos objetivos, y muchos han fijado sus propias metas de descarbonización para marcar el camino. Según el análisis de los principales productores de acero realizado por la OCDE, “la mayoría de las empresas [siderúrgicas]… han fijado un objetivo de descarbonización (el 88 %), y el 65 % de las empresas de la muestra han establecido objetivos de cero emisiones netas”[14]. Sin embargo, no todo es coser y cantar. La mayoría de las empresas analizadas por la OCDE se han fijado objetivos para después de 2050, y solo dos han sido más ambiciosas y se han marcado fechas anteriores a este año clave.

¿Cuáles son los principales enfoques para descarbonizar el acero?

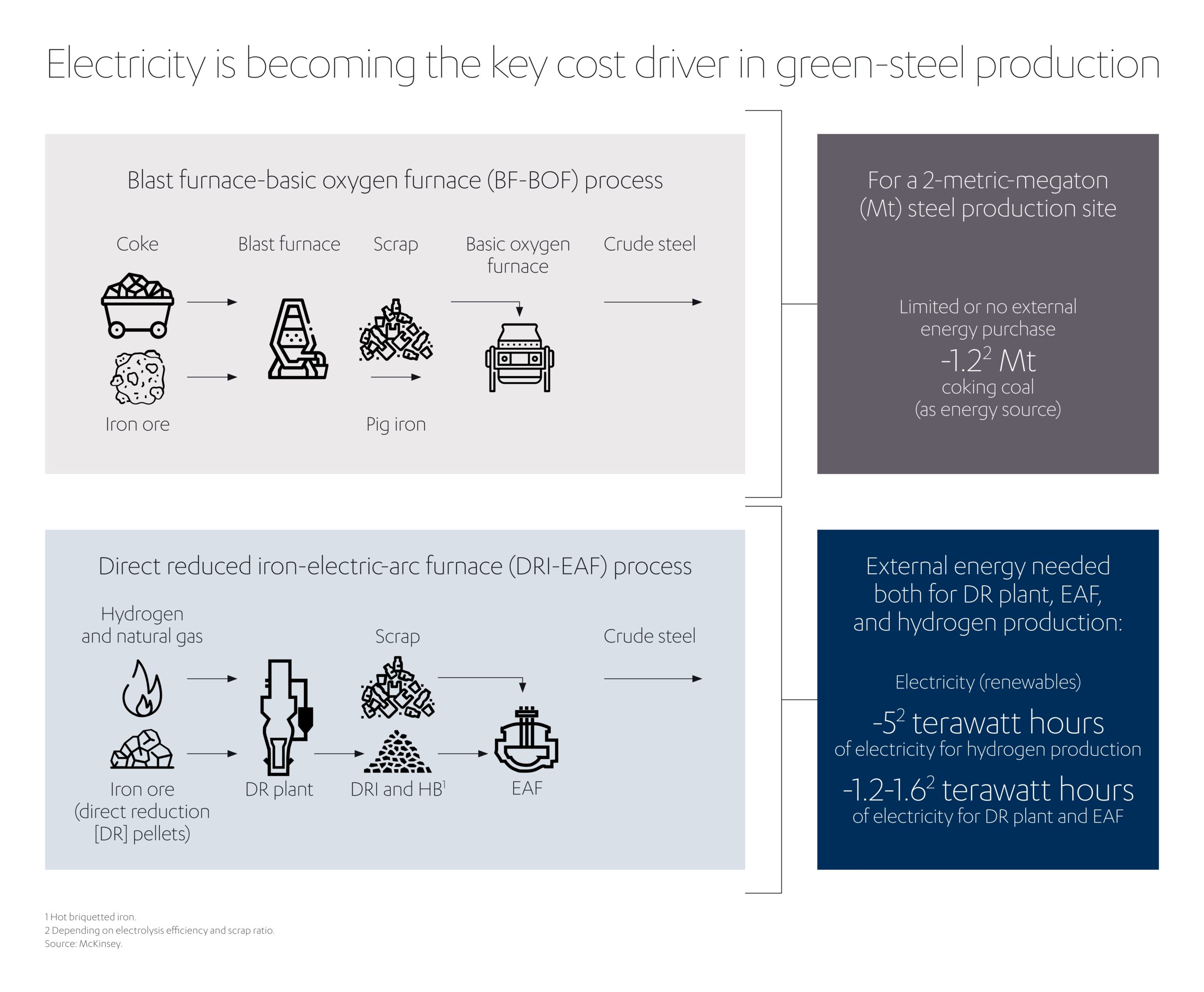

Como señala el FEM, el acero es una opción lógica en la que centrarse para la descarbonización, en gran parte porque se trata de una industria muy avanzada desde el punto de vista tecnológico. Los modernos hornos de arco eléctrico consumen menos combustibles fósiles que los hornos altos tradicionales y ya fabrican alrededor del 29 % del acero convencional[15]. De hecho, el coste de la electricidad para alimentar estos hornos es un factor clave en la competitividad de los fabricantes de acero, como se destaca en un informe de McKinsey sobre el acero ecológico[16].

Sin embargo, construir más hornos de arco eléctrico no es la solución, ya que la mayor parte de la energía sigue procediendo de combustibles fósiles. Para marcar una diferencia tangible, se necesita de nuevo el mismo ingenio que ayudó a convertir el hierro en acero hace siglos para lograr un cambio radical fundamental en los métodos de producción.

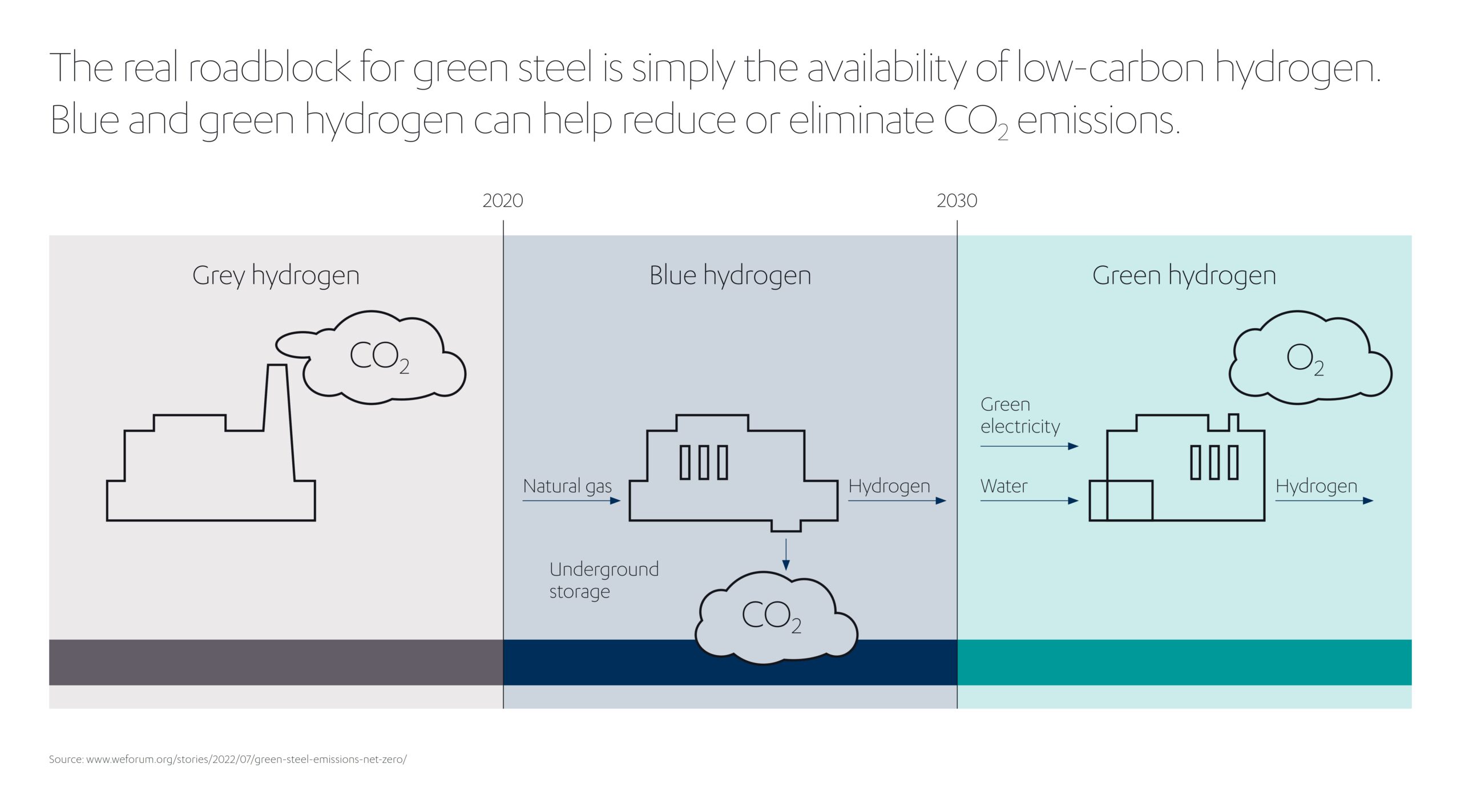

Una de las tecnologías más prometedoras consiste en utilizar el hidrógeno en lugar de los combustibles fósiles, lo que reduce drásticamente la huella de carbono[17]. Ahora bien, es fundamental usar el tipo de hidrógeno “adecuado”. El hidrógeno azul se crea a partir del gas natural, y el CO2 resultante se bombea a tanques de almacenamiento subterráneos o se captura mediante tecnologías de captura, almacenamiento y utilización de carbono (CCUS), mientras que el hidrógeno verde depende de la electricidad verde y el agua, y apenas emite carbono durante su producción. En cambio, el hidrógeno gris suele producirse utilizando combustibles fósiles para generar energía, por lo que la huella de carbono general es mucho mayor.

Los avances hasta ahora son prometedores. En los EAU, por ejemplo, Masdar (la empresa nacional de energías renovables) y EMSTEEL han completado el primer proyecto piloto de la región que emplea hidrógeno verde para producir acero verde. La instalación utiliza hidrógeno generado mediante electrólisis alimentada por energías renovables para extraer hierro del mineral, sustituyendo al gas natural en el proceso de reducción directa. El proyecto, que ya se encuentra plenamente operativo y está certificado conforme a las normas internacionales, tiene el potencial de poder reducir las emisiones de CO2 de la producción de acero hasta en un 95 %.[18]

Un proyecto similar se está desarrollando en Boden, en el norte de Suecia, el cual constituirá la primera acería ecológica a gran escala de Europa. La planta H2 Green Steel sustituye el carbón por hidrógeno verde, producido in situ con electricidad renovable procedente de hidroelectricidad y energía eólica, para reducir el mineral de hierro en un reactor de reducción directa. Este proceso solo emite vapor de agua, lo que también reduce las emisiones de carbono hasta en un 95 % en comparación con los métodos tradicionales de alto horno. El objetivo de la planta es producir cinco millones de toneladas de acero verde al año de aquí a 2030. H2 Green Steel también está desarrollando proyectos adicionales en asociación con empresas energéticas, como una planta de energía solar en España[19].

Otro enfoque que se está adoptando es el uso de la tecnología de captura de carbono para reducir la huella de carbono de la producción de acero. En Estados Unidos, U.S. Steel se ha asociado con CarbonFree para construir la primera planta de utilización de captura de carbono a escala comercial de Norteamérica en sus instalaciones de Gary Works (Indiana). La tecnología SkyCycle capturará hasta 50 000 toneladas métricas anuales de CO2, mineralizando las emisiones en carbonato de calcio para su uso en diversas industrias. Este proyecto, que estará operativo en 2026, supone un paso pionero en la integración de la tecnología de captura de carbono en la producción de acero tradicional y podría ampliarse a otras instalaciones[20].

Por supuesto, no hay acero sin hierro. Pero, al igual que la propia fabricación de acero, la producción de hierro también consume mucha energía, con elevadas emisiones de carbono debido al predominio de los combustibles fósiles en el proceso de fabricación del hierro. Por ello, las iniciativas de descarbonización se están enfocando en tecnologías más ecológicas en el proceso de fabricación del hierro. El Instituto Politécnico Worcester de EE. UU., por ejemplo, está investigando un método que utiliza polvo de hierro electrolizado con bajo contenido de carbono para producir acero, lo que reduce significativamente el consumo de energía y las emisiones de gases de efecto invernadero[21].

En otro ejemplo, Ferrexpo, empresa suiza de minería y materias primas, calcula que los pélets de mineral de hierro que suministra a la industria pueden reducir las emisiones de carbono en un 40 % por cada tonelada de finos (o polvo) de sinterizado de mineral de hierro tradicional que se sustituya por sus pélets[22]. Otra empresa minera, Rio Tinto, utiliza biomasa en estado bruto y energía de microondas en lugar de carbón para convertir el mineral de hierro en hierro, un proceso que, según afirma, “tiene el potencial de reducir las emisiones de CO2 hasta en un 95 % en comparación con el método actual de altos hornos”[23].

Otra área que está ganando terreno son los denominados “centros de acero verde”. Tal como se describe en un informe de McKinsey[24], un centro de acero verde es una agrupación o instalación industrial estratégicamente situada que se dedica a producir acero con bajas emisiones de carbono mediante la integración de energías renovables, hidrógeno verde y tecnologías innovadoras como el hierro de reducción directa (DRI) y los hornos de arco eléctrico. Los centros se sitúan deliberadamente en regiones con un amplio acceso a energías renovables de bajo coste (como la solar, la eólica o la hidroeléctrica, materias primas adecuadas (como mineral de hierro de alta calidad) e infraestructuras que soportan procesos avanzados de fabricación de acero de bajas emisiones.

A diferencia de las acerías tradicionales, los centros de acero verde se enfocan en procesos que reducen drásticamente o eliminan las emisiones de carbono. Esto se logra normalmente mediante:

- El uso de hidrógeno verde o gas natural (como paso de transición) en lugar de coque para reducir el mineral de hierro en plantas de hierro de reducción directa.

- La fundición del hierro resultante en hornos de arco eléctrico que funcionan con electricidad renovable.

- La incorporación de tecnologías de captura, utilización y almacenamiento de carbono (CCUS) siempre que sea posible.

Sin embargo, los expertos afirman que el coste de establecer centros sería alto e implicaría el acuerdo de muchas partes interesadas, incluidas empresas mineras, proveedores de energía, empresas logísticas, inversores y gobiernos.

¿Qué papel pueden desempeñar los gobiernos en la descarbonización del acero?

Los gobiernos tienen un papel importante que desempeñar en términos de política y regulación de la industria del acero. De hecho, la Asociación Mundial del Acero considera que las asociaciones entre los gobiernos y el sector privado son “fundamentales para un futuro sostenible”[25].

La Asociación Mundial del Acero recomienda que los gobiernos tomen medidas para:

- Respaldar múltiples tecnologías.

- Aumentar la demanda de acero bajo en carbono, a pesar de su precio más elevado.

- Recompensar los productos de acero verde sin perjudicar a las empresas que ya han invertido en técnicas de fabricación eficientes.

- Proporcionar financiación para la transición a la fabricación de acero ecológico.

- Respaldar la economía circular, especialmente la chatarra metálica al final de su vida útil.

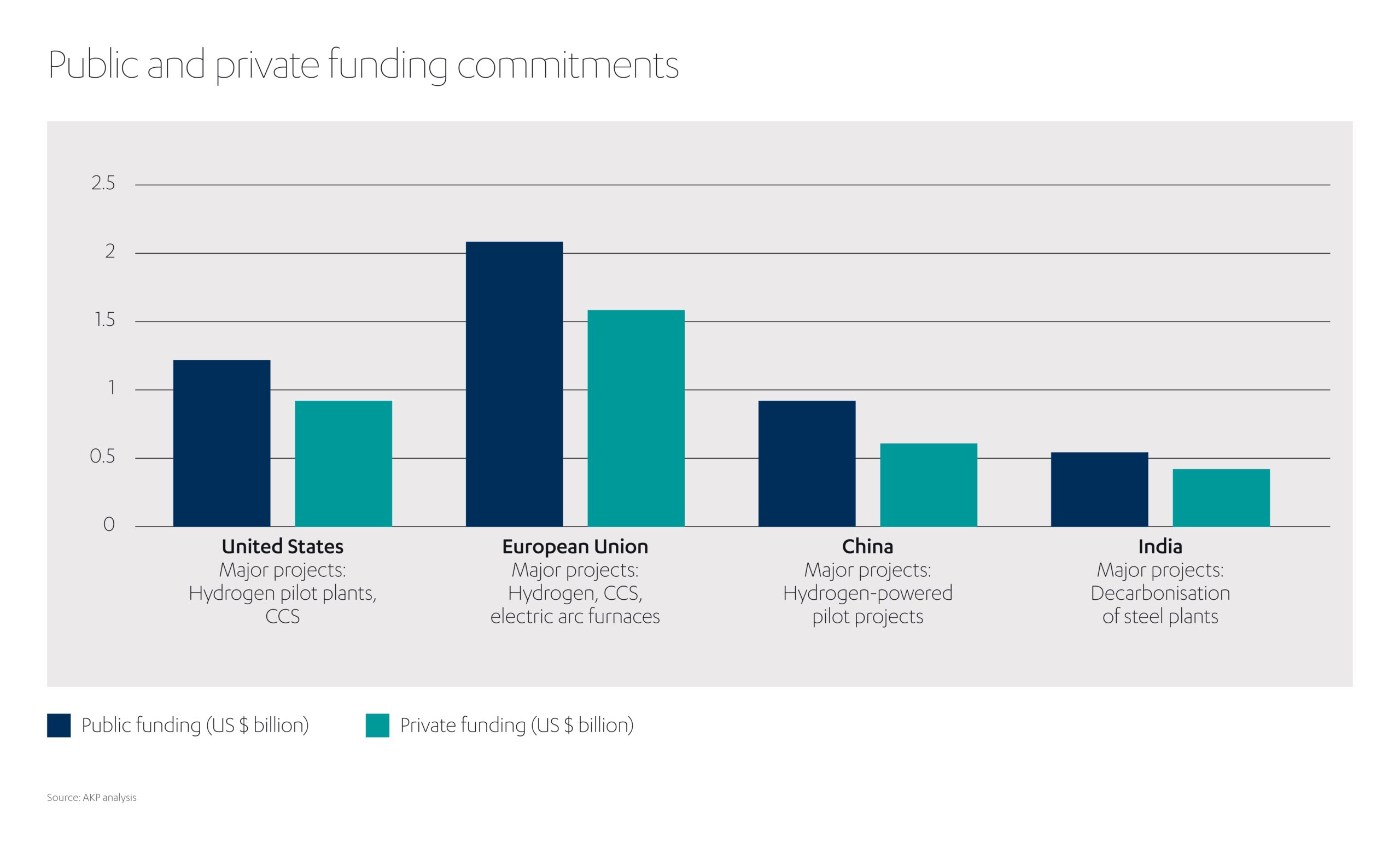

Según un análisis realizado por la empresa de investigación y soluciones tecnológicas Acuity Knowledge Partners, los gobiernos parecen estar dando un paso al frente y aportando fondos para apoyar las iniciativas de descarbonización de la industria del acero[26] (véase el gráfico).

Por ejemplo, la Comisión Europea está financiando el “acero limpio” que se centra en reducir los costes energéticos y crear mercados para productos con bajas emisiones de carbono[27]. En Japón, el Fondo de Innovación Verde del gobierno está destinando miles de millones de yenes para utilizar hidrógeno en la producción de hierro y acero[28]. En Estados Unidos, la investigación para reducir las emisiones de carbono en la producción de acero ha recibido una importante financiación del Gobierno, por valor de 1200 millones de dólares.[29]

¿Existe consenso para el cambio?

¿Existe consenso para el cambio?

No son solo gobiernos y fabricantes los que están interesados en cambiar en aras de un futuro más ecológico. Otro aspecto alentador es el cambio de actitud de los compradores de productos siderúrgicos. Ayuda que la gente esté dispuesta a pagar más por productos más ecológicos, y el acero es un buen ejemplo de ello. Al menos a corto plazo, el “acero verde” es más caro, debido a los costes adicionales que conlleva el cambio a métodos de producción más sostenibles. Una forma de sortear este inconveniente es centrarse en la llamada “prima verde”, es decir, el coste adicional que los compradores están dispuestos a asumir, en función del valor adicional que perciben al hacerlo.

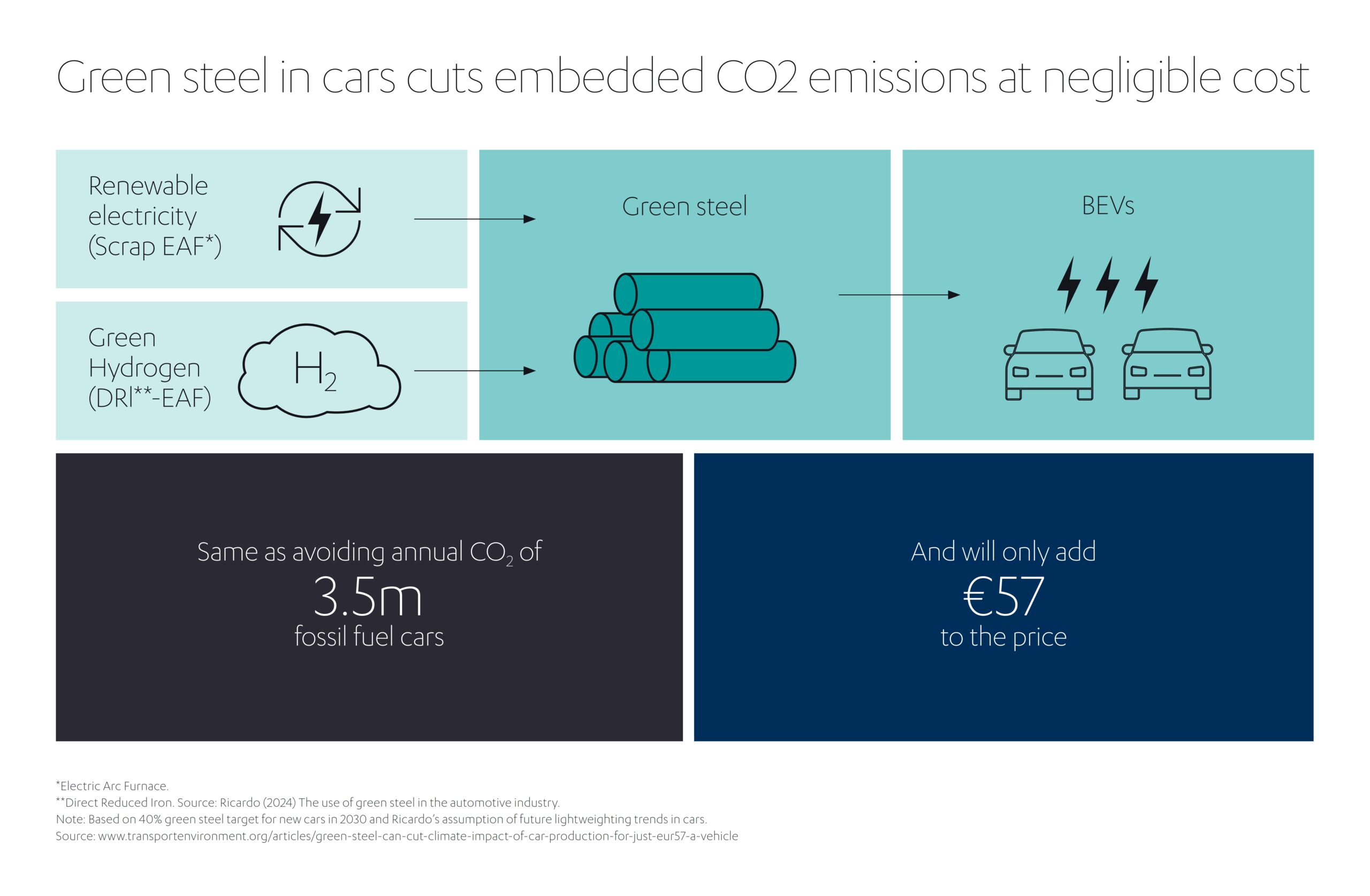

En el caso del acero verde, esto incluye aspectos como una mayor sostenibilidad medioambiental, el cumplimiento de la normativa sobre producción con bajas emisiones de carbono y la mejora de la reputación de la marca. En algunos sectores, el coste estimado del acero verde es insignificante. Por ejemplo, la producción de vehículos. Transport & Environment, una de las principales organizaciones europeas que defienden el transporte y la energía limpios, calcula que pasar a utilizar un 40 % de acero ecológico solo supondría un incremento de 57 € sobre el precio de un vehículo eléctrico en 2050[30]. Un coste relativamente bajo, se podría pensar, para ayudar a preservar el planeta.

Las consecuencias negativas del cambio climático ya se perciben a nuestro alrededor, por lo que no hay tiempo que perder para hacer la transición a un acero más ecológico. El FEM considera que los próximos años serán decisivos para que la industria del acero se convierta en protagonista de la descarbonización[31].

La organización afirma lo siguiente: “La economía mundial necesita empezar a aplicar los recursos de forma eficiente para lograr la mayor y más rápida reducción de emisiones posible, lo que hace que el argumento para dar prioridad al acero sea sólido”.

El cambio está cogiendo impulso, como lo demuestra el hecho de que la OECD haya identificado en los últimos años un número cada vez mayor de proyectos de la industria del acero con bajas emisiones de carbono. Del mismo modo, la AIE[32] hace un llamamiento a la “igualdad de condiciones” para las empresas siderúrgicas, de modo que puedan avanzar colectivamente por la ruta de la descarbonización.

El hecho de que el acero sea reciclable lo convierte en un producto ecológico desde el principio. Con los esfuerzos en marcha para descarbonizar su proceso de producción, las credenciales ecológicas del acero pueden pulirse aún más.

Los gobiernos se están tomando el reto en serio. Comprenden la realidad económica de contar con un sector siderúrgico fuerte y descarbonizado. Es probable que el sector privado se sienta cómodo invirtiendo en nuevas tecnologías de producción de acero cuando vea que el riesgo y las oportunidades están adecuadamente equilibrados.

Los obstáculos en torno al coste más elevado del acero verde pueden superarse con apoyo gubernamental y esfuerzos para educar a los compradores, de modo que la demanda cambie gradualmente a alternativas bajas en emisiones de carbono. Los siguientes pasos para transformar la industria del acero podrían ser tan cruciales y decisivos como la propia invención del acero.

Cinco datos de interés sobre la descarbonización del acero

- ¿Qué porcentaje de las emisiones mundiales de dióxido de carbono representa la producción de acero?

La fabricación de acero representa alrededor del 8 % del total de emisiones mundiales de dióxido de carbono, más que cualquier otra industria pesada. - ¿A cuánto asciende la inversión necesaria para descarbonizar la industria del acero para 2050?

Según Deloitte, la descarbonización de la industria del acero necesitará unos niveles de inversión de unos 800 000 millones de dólares para 2050. - ¿Qué país domina la producción mundial de acero?

China encabeza la producción mundial de acero por un margen considerable, al representar más del 50 % de la producción anual mundial de acero, con más de 1800 millones de toneladas producidas en todo el mundo en 2024. - ¿Hasta qué punto puede reducir el hidrógeno verde las emisiones de carbono de la producción de acero?

Los proyectos que utilizan el hidrógeno verde para producir acero, como los de Emiratos Árabes Unidos y Suecia, tienen el potencial de reducir las emisiones de CO2 de la producción de acero hasta en un 95 % en comparación con los métodos tradicionales. - ¿Qué incremento sobre el coste de un vehículo eléctrico supondría el cambio al acero verde?

Transport & Environment calcula que pasar a utilizar un 40 % de acero ecológico solo supondría un incremento de 57 € sobre el precio de un vehículo eléctrico en 2050.

[1] https://www.sciencedirect.com/topics/engineering/automotive-steel

[2] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[3] https://www.weforum.org/publications/the-net-zero-industry-tracker/in-full/steel-industry/

[4] https://worldsteel.org/climate-action/climate-change-and-the-production-of-iron-and-steel/

[6] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[7] https://www.iea.org/energy-system/industry/steel

[8] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[9] https://www.deloitte.com/content/dam/assets-shared/docs/collections/2023/gx-greenspace-tech-research-green-steel.pdf

[10] https://www.weforum.org/stories/2022/07/green-steel-emissions-net-zero/

[11] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[12] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[13] https://www.oecd.org/en/publications/addressing-steel-decarbonisation-challenges-for-industry-and-policy_e6cb2f3c-en.html

[14] https://www.oecd.org/en/publications/addressing-steel-decarbonisation-challenges-for-industry-and-policy_e6cb2f3c-en.html

[15] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[16] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[17] https://www.weforum.org/stories/2022/07/green-steel-emissions-net-zero/

[18] https://masdar.ae/en/news/newsroom/masdar-and-emsteel-announce-successful-pilot-project-using-green-hydrogen-to-produce-green-steel

[19] https://www.mining-technology.com/news/green-steel-hydrogen/

[21] https://arpa-e.energy.gov/programs-and-initiatives/search-all-projects/low-carbon-iron-production-and-high-silicon-steel-manufacturing-lciphssm

[22] https://www.ferrexpo.com/what-we-do/a-low-carbon-pathway/

[23] https://www.riotinto.com/en/news/stories/decarbonising-steel-making

[24] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[25] https://worldsteel.org/climate-action/climate-change-and-the-production-of-iron-and-steel/

[26] https://www.acuitykp.com/blog/public-private-funding-green-steel-production/

[27] https://hadea.ec.europa.eu/news/european-clean-steel-discover-hadeas-projects-towards-climate-neutrality-and-circularity-2025-03-19_en

[28] https://www.iea.org/policies/13515-green-innovation-fund-hydrogen

[29] https://www.acuitykp.com/blog/public-private-funding-green-steel-production/

[30] https://www.transportenvironment.org/articles/green-steel-can-cut-climate-impact-of-car-production-for-just-eur57-a-vehicle

[31] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[32] https://www.iea.org/reports/iron-and-steel-technology-roadmap

Añadido a dosier de prensa

Añadido a dosier de prensa