صلب بلا كربون … الطريق لمستقبل أخضر

الصلب … معدن لا يمكننا الاستغناء عنه، فهو يلعب دورًا حيويًا في حياتنا. فمن قطاع النقل والبناء والبنية التحتية إلى المنتجات الاستهلاكية والأجهزة الطبية التي تزرع في أجسادنا، يحيط الصلب بنا من كل اتجاه.

ولكن لماذا اكتسب هذا المعدن كل تلك الأهمية؟

إن الصلب من أقوى المعادن، كما أنه يتمتع بعمر افتراضي طويل، ناهيك عن الإمكانية اللامحدودة لإعادة تدويره دون أن يفقد أي من خواصه.

لكنّ ثمّة معضلة هنا لا يمكن تجاهلها: فعملية إنتاج الصلب تعتبر من أكثر العمليات الصناعية استهلاكًا للطاقة، كما أنها تعتمد منذ القدم على الوقود الحفري. ما من أحد يستطيع أن ينكر أن العالم بحاجة ماسّة إلى الصلب لتلبية متطلبات الحياة العصرية، ولكن هل يمكننا مواصلة إنتاجه وتجاهل هذا الثمن الباهظ الذي يدفعه كوكبنا؟

مع تزايد الطلب على الصلب، تتضاعف التأثيرات البيئية السلبية لإنتاجه. ولذا بات نجاح هذا المعدن في دعم النمو الاقتصادي العالمي مستقبلا مرهونًا بإيجاد طرق أكثر استدامة لإنتاجه. وعلى الرغم من التزام الحكومات والشركات المصنعة بخفض معدلات الكربون التي تنبعث من القطاع، يظل السؤال الجوهري: هل يمكن للابتكارات والحلول الإبداعية التي تتسارع حول العالم أن تحد من التأثيرات السلبية لإنتاج الصلب على بيئتنا؟

الصلب محرّك الاقتصاد العالمي

لا شك أن الحديد معدن قوي … لكن الصلب يفوقه في القوة، لأنه نتاج صهر الحديد ودمجه بالكربون. لكن عملية إنتاج الصلب تحتاج درجات حرارة مرتفعة للغاية، ما يستلزم كميات هائلة من الطاقة.

ومنذ القرن الرابع عشر، استخدمت أفران الصهر عالية الحرارة لهذا الغرض، حين اكتشف الحدادون لأول مرة كيفية إنتاج الصلب. ثم ظهرت أفران القوس الكهربائية في أواخر القرن التاسع عشر، وهي تمرر تيارات كهربائية عبر خليط من خردة الحديد والمعادن لإنتاج الصلب المنصهر. ورغم كفاءتها الأعلى، تعد هذه الأفران عالية الانبعاثات نظرا لاعتمادها منذ القدم على مصادر طاقة كربونية.

لقد شهدت تقنيات صناعة الصلب تطورات عدة عبر العقود، وقد رافق ذلك زيادة شغفنا بهذا المعدن والاعتماد عليه. فمن الصعب تخيّل عالم اليوم دون الصلب: فكر في السيارات، والمنازل، والمكاتب، والسفن، والقطارات، ومعظم الأجهزة الطبية والمباني التجارية – كلها تعتمد على الصلب. ويكفي النظر إلى صناعة السيارات كي نعي ونتبين حجم الاعتماد عليه، إذ يشكل الصلب ما يزيد عن نصف وزن السيارة الواحدة، وهذه النسبة لم تتغير منذ بدء التصنيع في القرن التاسع عشر [1] ولهذا، تتوقع الوكالة الدولية للطاقة أن يرتفع الطلب العالمي على الصلب بنسبة تزيد عن الثلث بين عامي 2020 و2050. [2]

من منا يمكنه أن ينكر أهمية الصلب، لكن كلفته البيئية العالية تفرض معادلة صعبة. فتلك الأهمية لابد من قياسها في مقابل تأثيراته البيئية المرتبطة بعمليات تصنيعه. تكمن إحدى نقاط القوة الاقتصادية التي يمتلكها الصلب في غياب المنافسين. فكما تشير بيانات المنتدى الاقتصادي العالمي [3]: “لا توجد بدائل للصلب حتى يومنا هذا”.

فلا بديل حقيقي للصلب، ولذا إن السبيل الوحيد لمواصلة الاعتماد عليه يتمثل في ابتكار طرق إنتاج أكثر استدامة، تمكننا من بلوغ هدف صافي الصفر من الانبعاثات الكربونية.

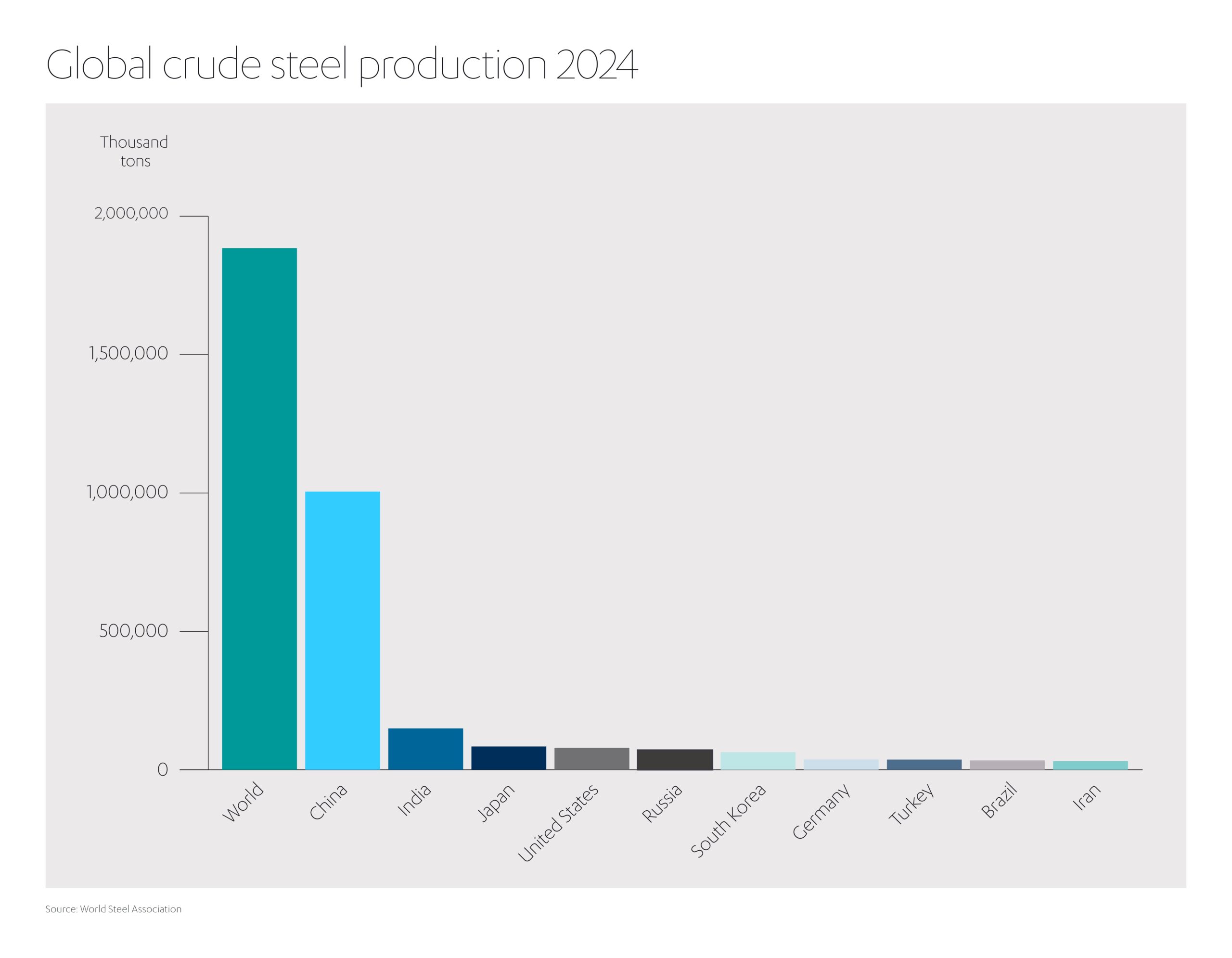

وينطوي الانتقال إلى سبل الانتاج التي تراعي البيئة على تعقيدات لا يمكن الاستهانة بها، لا سيّما وأن إنتاج الصلب صناعة عالمية. ففي الوقت الراهن، يتركّز الإنتاج في مناطق منخفضة التكلفة، وعلى رأسها آسيا التي تحتكر أكثر من 70% من إنتاج الصلب عالميًا[4]. وتجدر الإشارة إلى أن إجمالي الإنتاج العالمي للصلب عام 2024 بلغ أكثر من 1.8 مليار طن، كانت حصة الصين منها تفوق 50%[5] ، وهو ما جعلها تتصدر الدول المنتجة لهذا المعدن المهم.

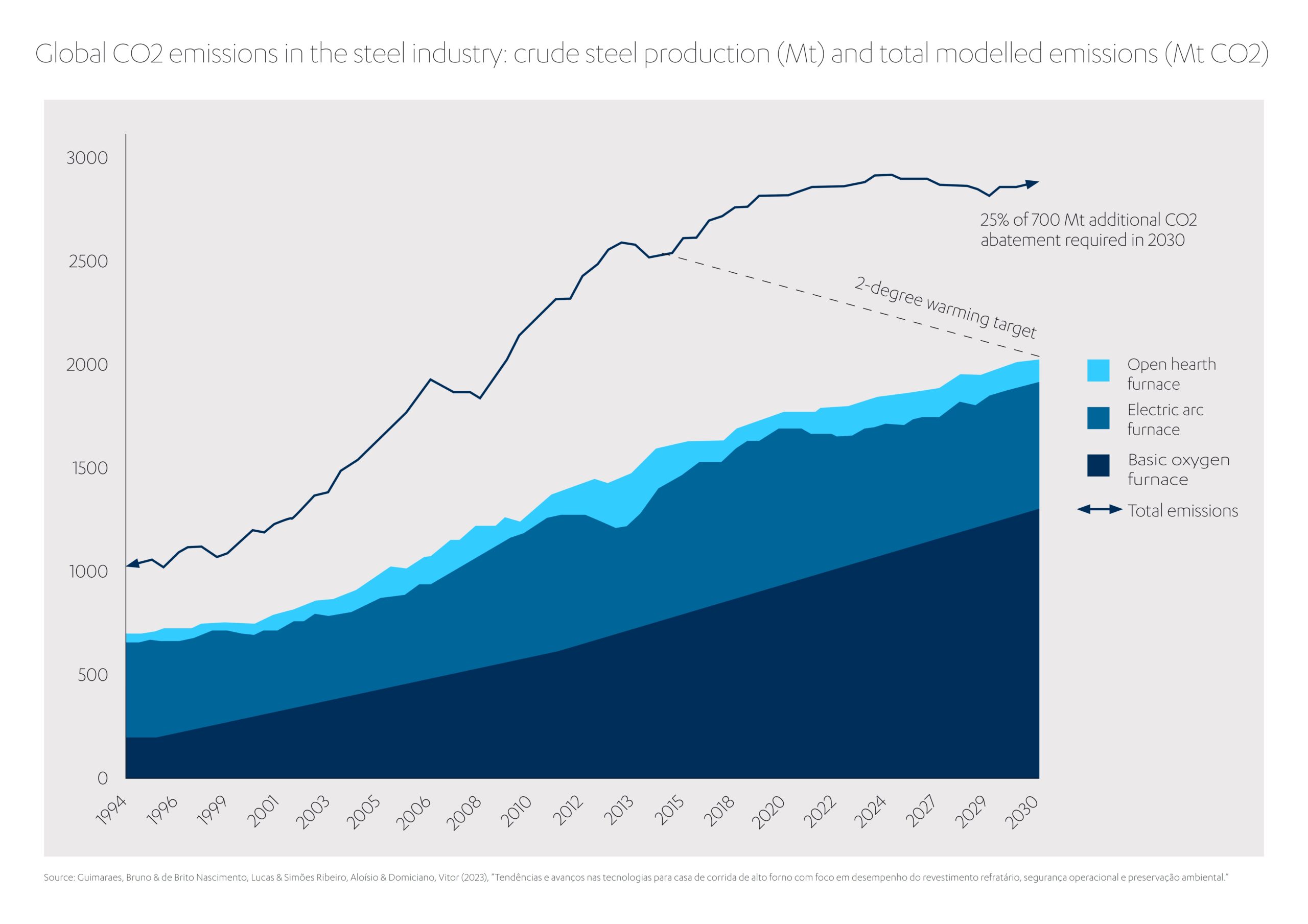

وكما هو متوقع، ثمة أهداف صارمة تتعلق بإزالة الكربون من هذا القطاع. فوفقا للوكالة الدولية للطاقة، يجب أن تنخفض انبعاثات الكربون الناتجة عن صناعة الصلب إلى النصف على الأقل بحلول عام 2050 إذا كنا نريد حقا تحقيق أهداف الطاقة والمناخ العالمية. [6] وتشير الوكالة إلى أن “جهود إزالة الكربون في قطاع الحديد والصلب يجب أن تتسارع بشكل كبير” كي تتماشى مع سيناريو صافي الانبعاثات الصفرية 2050.”. [7]ويمثل ذلك تحديًا هائلًا بلاشك. فوفقًا لخبراء ماكينزي، لا بد من “إعادة هيكلة أصول صناعة الصلب “ [8]. ونظرًا لحجم الصناعة وتعقيدها، ليس من المستغرب أن تكون هذه العملية باهظة التكلفة. فوفقًا لتقرير صادر عن ديلويت [9]، سيتطلب إزالة الكربون من صناعة الصلب استثمارات تبلغ قيمتها حوالي 800 مليار دولار أمريكي بحلول عام 2050.

ومما يدعو للتفاؤل أن القطاع الخاص يتعاون مع القطاع العام لمواجهة هذا التحدي الطارىء – والمكلف.

هل هناك أهداف لإزالة الكربون من صناعة الصلب؟

بالنظر إلى التأثيرات السلبية على البيئة، لا تعد التوقعات الحالية المتعلقة بتصنيع الصلب مبشرة. فقطاع الصلب وحده مسئول عن حوالي 8% من إجمالي انبعاثات ثاني أكسيد الكربون العالمية – وهي نسبة تفوق أي صناعة ثقيلة أخرى [10].

ويجعلنا ذلك نواجه تحديا جد هائل فيما يتعلق بإزالة الكربون. لكن الخبر السار هو أن الابتكارات الخاصة بتطوير عمليات إنتاج الصلب والارتقاء بها إلى آفاق أكثر استدامة متعددة وعميقة. ويشمل ذلك أفران القوس الكهربائية المتطورة التي تستخدم وقودًا حفريا أقل، والأفران التي تعمل بالهيدروجين الأخضر لغرض الحد من انبعاثات الكربون. وهناك شركات تبتكر وتستخدم حديد منخفض الكربون، بينما تتبنى شركات أخرى فكرة مراكز الصلب الأخضر التي تعيد تشكيل سلسلة قيمة الصلب بطرائق أكثر كفاءة وأقل كثافة كربونية. ومن جانبه، يعتبر المنتدى الاقتصادي العالمي الصلب “أحد أفضل المرشحين لاحتلال الصدارة في جهود إزالة الكربون” [11].

وتدرس وكالة الطاقة الدولية في “خارطة طريق تكنولوجيا الحديد والصلب” [12] أفضل السبل لتحقيق التوازن عند تبني التقنيات المختلفة. و هي تؤكد أن مسؤولية اتخاذ تدابيرصارمة لتحقيق ذلك تقع على عاتق القطاعين الخاص والعام. من ناحية أخرى، يتعين على الحكومات وضع أهداف لإنتاج الصلب الأخضر ودعمها، وعلى المصنّعين التوجه إلى الاستثمار في التقنيات التي تساهم في بلوغ هذه الأهداف.

وحتى الآن، يبدو أن الزخم يسير في الاتجاه الصحيح. فعلى سبيل المثال، تشير منظمة التعاون الاقتصادي والتنمية إلى أن أكثر من 90% من طاقة صناعة الصلب موجودة في دول لديها أهداف لبلوغ صافي الانبعاثات الصفرية. [13]

وتجدر الإشارة إلى أن مصنعو الصلب أنفسهم حريصون على وضع استراتيجيات تتوافق مع هذه الأهداف، وقد وضع العديد منهم أهدافًا خاصة بهم لإزالة الكربون وجعلوها خطوطا استرشادية. وفي دراسة تناولت كبار منتجي الصلب، أكدت منظمة التعاون الاقتصادي والتنمية أن “معظم شركات الصلب (88%) قد وضعت أهدافا لإزالة الكربون، وأوضحت 65% منها أن لديها أهداف لبلوغ صافي الانبعاثات الصفرية” [14] وقد حددت معظم الشركات التي تناولتها منظمة التعاون الاقتصادي والتنمية بالدراسة لنفسها أهدافًا لما بعد عام 2050، وهناك شركتان فقط وضعتا تواريخا أكثر طموحًا تسبق هذا الموعد الفاصل.

ما هي الطرائق الرئيسة لإزالة الكربون من صناعة الصلب؟

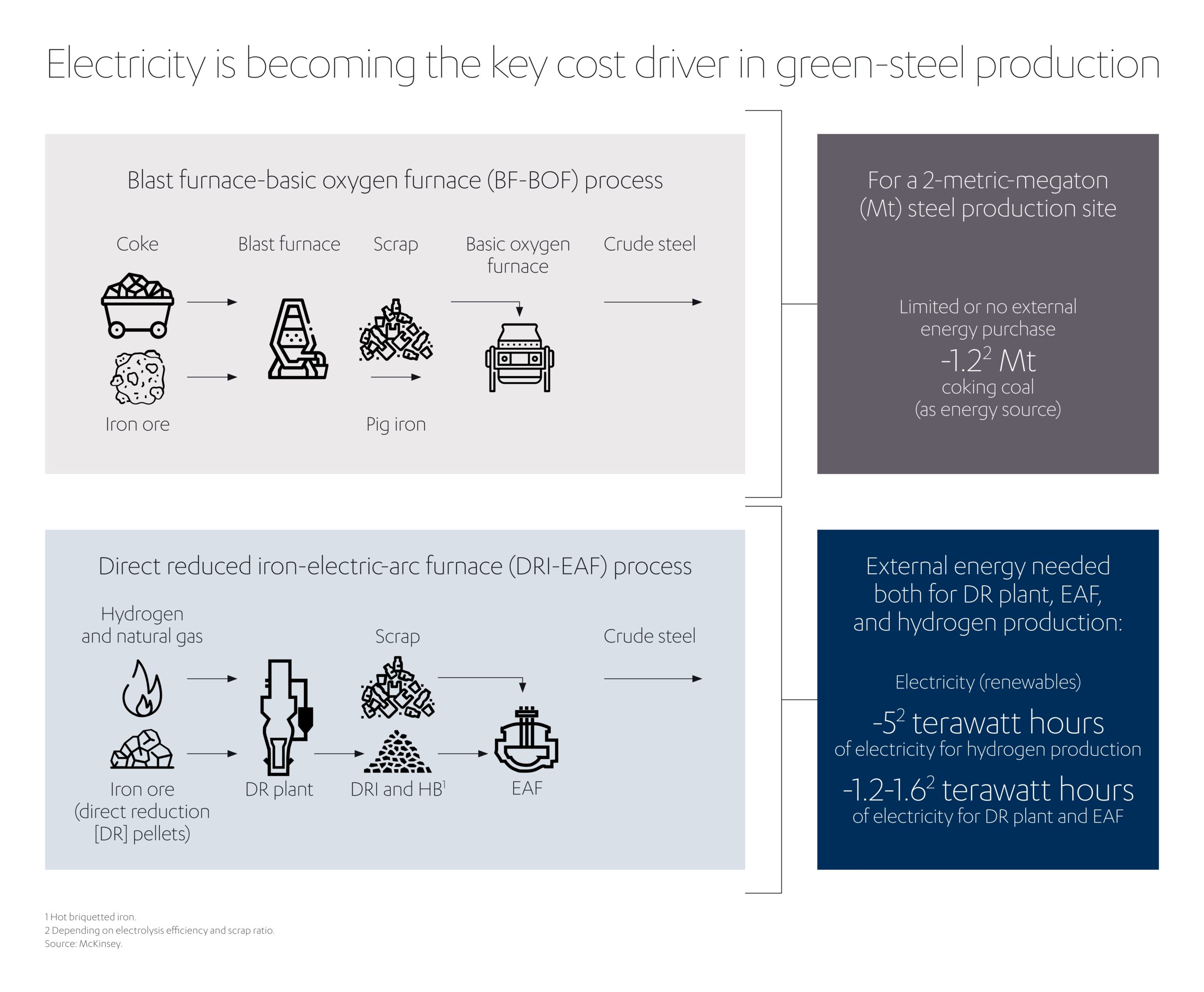

يؤكد المنتدى الاقتصادي العالمي أن الصلب – لاعتبارات منطقية –يعد من المعادن التي لا مناص من التركيز عليها في مجال إزالة الكربون، ويعزى ذلك إلى حد كبير إلى كونه صناعة متقدمة للغاية من الناحية التكنولوجية. وأفران القوس الكهربائية الحديثة أقل استهلاكًا للوقود الحفري مقارنة بأفران الصهر عالية الحرارة التقليدية، وهي تُصنّع بالفعل حوالي 29% من الصلب التقليدي [15] . وفي الواقع، تُعدّ تكلفة الكهرباء اللازمة لتشغيل هذه الأفران عاملًا رئيسًا في تنافسية مُصنّعي الصلب، كما هو مُبيّن في تقرير الصلب الأخضر الصادر عن شركة ماكينزي. [16]

لكن يجب أن نعلم أن بناء المزيد من أفران القوس الكهربائية ليس السبيل الوحيد لمواجهة التحدي، فمعظم الطاقة المستخدمة لا تزال تأتي من مصادر الوقود الحفري. ولإحداث فارق ملموس، لا بد من الاستعانة بالفكر الإبداعي الذي به تحول الحديد إلى صلب قبل قرون لإحداث تغيير جذري في أساليب الإنتاج.

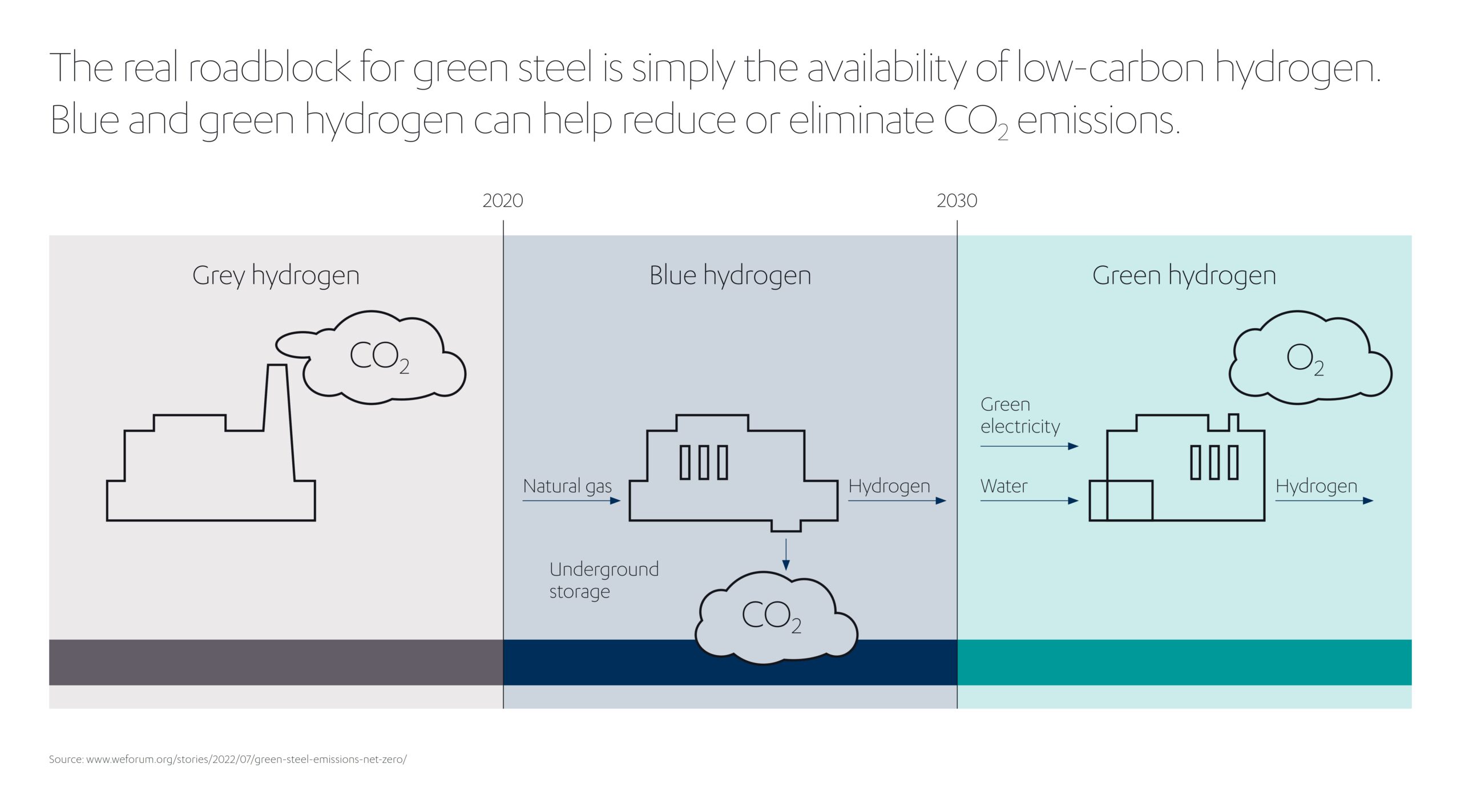

ويعد استخدام الهيدروجين – بدلاً من الوقود الحفري – من أكثر التقنيات الواعدة في هذا المضمار، فبإمكانه الحد من البصمة الكربونية بشكل ملحوظ [17]. وعلى الرغم من ذلك، يعتبر استخدام النوع “المناسب” من الهيدروجين أمرًا بالغ الأهمية. فالهيدروجين الأزرق يعتمد في انتاجه على الغاز الطبيعي، ويُضخ ثاني أكسيد الكربون الناتج عن عملياته في خزانات تخزين تحت الأرض أو يُحتجز عبر تقنيات احتجاز الكربون واستخدامه وتخزينه والمعروفة اختصارا ب CCUS. أما الهيدروجين الأخضر فيعتمد على المياه والكهرباء الصديقة للبيئة، وتنخفض فيه انبعاثات الكربون بل قد تنعدم تماما أثناء عمليات الإنتاج. وفي المقابل، يعتمد الهيدروجين الرمادي على استخدام الوقود الحفري لتوليد الطاقة، وبالتالي تنطوي عملية انتاجه بشكل عام على بصمة كربونية أعلى.

وحتى الآن، تعد التطورات التي تم تحقيقها في قطاع الصلب مبشرة. ففي دولة الإمارات، على سبيل المثال، أطلقت “مصدر” – الشركة الوطنية للطاقة المتجددة – و “إيمستيل”، أول مشروع تجريبي في المنطقة لإنتاج الصلب الأخضر باستخدام الهيدروجين الصديق للبيئة. يعتمد المشروع على الهيدروجين الذي يتم انتاجه من خلال عملية التحليل الكهربائي باستخدام مصادر طاقة متجددة لاستخلاص الحديد من المعدن الخام، وذلك بدلا من الغاز الطبيعي. وقد دخل المشروع حيز التشغيل الفعلي، وحاز على اعتماد وفقًا للمعايير الدولية، وهو يوفر إمكانية للحد من انبعاثات ثاني أكسيد الكربون الناتجة عن عمليات إنتاج الصلب بنسبة تصل إلى 95%. [18]

وفي أوروبا، هناك مشروع مماثل في مدينة بودن الواقعة شمال السويد، وهو أول مصنع للصلب الأخضر على نطاق صناعي واسع. تستخدم منشأة “H2 Green Steel” الهيدروجين الأخضر، الذي يتم انتاجه في الموقع باستخدام الكهرباء المتجددة، التي تعتمد على الطاقة المائية وطاقة الرياح، ليحل محل الفحم في اختزال خام الحديد داخل مفاعل الاختزال المباشر. ولا يُنتج عن هذه العملية سوى بخار الماء، كما أنها تقلل الانبعاثات الكربونية بنسبة قد تصل إلى 95% مقارنة بالأفران التقليدية. ويهدف المشروع إلى إنتاج خمسة ملايين طن من الصلب الأخضر سنويًا بحلول عام 2030، وهناك خطط لمشروعات أخرى بالتعاون مع شركات الطاقة، منها محطة تعتمد على الطاقة الشمسية في إسبانيا [19].

وبالطبع لا صلب بلا حديد. لكن صناعة الحديد، مثل صناعة الصلب، تتطلب كميات هائلة من الطاقة، كما أنها تعتمد اعتمادًا كبيرًا على الوقود الحفري، مما يجعلها مصدرًا رئيسا للانبعاثات. لذا، تركّز مبادرات إزالة الكربون أيضًا على تقنيات إنتاج الحديد النظيف. ففي الولايات المتحدة، يعمل معهد “وورسيستر بوليتكنك” على إجراء البحوث على طريقة لإنتاج الصلب باستخدام مسحوق حديد منخفض الكربون يتم توليده عبر التحليل الكهربائي، مما يقلل استهلاك الطاقة والانبعاثات بشكل ملحوظ. وبالطبع لا صلب بلا حديد. لكن صناعة الحديد، مثل صناعة الصلب، تتطلب كميات هائلة من الطاقة، كما أنها تعتمد اعتمادًا كبيرًا على الوقود الحفري، مما يجعلها مصدرًا رئيسا للانبعاثات. لذا، تركّز مبادرات إزالة الكربون أيضًا على تقنيات إنتاج الحديد النظيف. ففي الولايات المتحدة، يعمل معهد “وورسيستر بوليتكنك” على إجراء البحوث على طريقة لإنتاج الصلب باستخدام مسحوق حديد منخفض الكربون يتم توليده عبر التحليل الكهربائي، مما يقلل استهلاك الطاقة والانبعاثات بشكل ملحوظ. [20]

وبالطبع لا صلب بلا حديد. لكن صناعة الحديد، مثل صناعة الصلب، تتطلب كميات هائلة من الطاقة، كما أنها تعتمد اعتمادًا كبيرًا على الوقود الحفري، مما يجعلها مصدرًا رئيسا للانبعاثات. لذا، تركّز مبادرات إزالة الكربون أيضًا على تقنيات إنتاج الحديد النظيف. ففي الولايات المتحدة، يعمل معهد “وورسيستر بوليتكنك” على إجراء البحوث على طريقة لإنتاج الصلب باستخدام مسحوق حديد منخفض الكربون يتم توليده عبر التحليل الكهربائي، مما يقلل استهلاك الطاقة والانبعاثات بشكل ملحوظ. [21]

وفي مثال آخر، تؤكد شركة “فيرريكسبو” للتعدين والخامات – والتي تتخذ من سويسرا مقرا لها – أن كريات خام الحديد التي توردها للقطاع يمكن أن تقلل الانبعاثات الكربونية بنسبة 40% لكل طن من غبار خام الحديد التقليدي يتم استبداله بهذه الكريات [22]. أما شركة “ريو تينتو” للتعدين فتستخدم الكتلة الحيوية والطاقة الميكروويفية بدلًا من الفحم لتحويل خام الحديد إلى حديد، وهي تقنية تؤكد الشركة أنها “قد تقلل من الانبعاثات الكربونية بنسبة تصل إلى 95% مقارنة بأفران الصهر التقليدية عالية الحرارة. [23]

ومن المجالات الأخرى التي تكتسب زخما ما يُعرف بـ”مراكز الصلب الأخضر” ، والتي وصفها أحد التقارير الصادر عن مؤسسسة “ماكنزي” [24] بأنها مراكز صناعية ذات مواقع استراتيجية أو محطات مخصصة لإنتاج الصلب منخفض الكربون، من خلال دمج الطاقة المتجددة، والهيدروجين الأخضر، والتقنيات المتقدمة والمبتكرة مثل الإختزال المباشر للحديد وأفران القوس الكهربائية. تُقام هذه المراكز في مناطق تتمتع بوفرة من مصادر الطاقة المتجددة منخفضة التكلفة (كالطاقة الشمسية والرياح والمياه)، ومواد خام عالية الجودة (مثل خام الحديد النقي)، وبنية تحتية مناسبة تدعم عمليات تصنيع الصلب المتطورة قليلة الانبعاثات .

وعلى عكس مصانع الصلب التقليدية ، تركز مراكز الصلب الأخضر على العمليات التي من شأنها الحد من انبعاثات الكربون والتخلص منها. ويتم ذلك من خلال التالي:

- استخدام الهيدروجين الأخضر أو الغاز الطبيعي (كخطوة انتقالية) بدلًا من الفحم في محطات اختزال الحديد

- صهر الحديد الناتج في أفران كهربائية تعمل بالكهرباء المتجددة.

- دمج تقنيات احتجاز الكربون واستخدامه وتخزينه متى توفرت.

ولكن تجدر الاشارة إلى أن تكلفة إنشاء هذه المراكز جد مرتفعة، وتتطلب توافقًا بين العديد من الجهات المعنية مثل: شركات التعدين والطاقة، ومؤسسات الخدمات اللوجيستية، والمستثمرين، والحكومات.

ما الدور الذي يمكن أن تلعبه الحكومات؟

تضطلع الحكومات بدور محوري في دفع عجلة إزالة الكربون من صناعة الصلب، من خلال ما تضعه من سياسات وما تسنه من تشريعات. وتؤكد الجمعية العالمية للصلب أن ” تحقيق الشراكة بين القطاعين العام والخاص يعد من الأمور الاساسية لبلوغ مستقبل مستدام”. [25]

وتوصي الجمعية الحكومات باتخاذ الإجراءات التالية:

- دعم مسارات تقنية متعددة

- تعزيز الطلب على الصلب منخفض الكربون على الرغم من كلفته الأعلى.

- مكافأة وتحفيز المنتجات الخضراء دون الإضرار بالشركات التي استثمرت سابقًا في تقنيات تحسين كفاءة التصنيع.

- توفير التمويل اللازم لدعم التحول إلى الصلب الأخضر.

- دعم الاقتصاد الدائري، لاسيما فيما يتعلق بخردة الصلب التي وصلت إلى نهاية دورة حياتها.

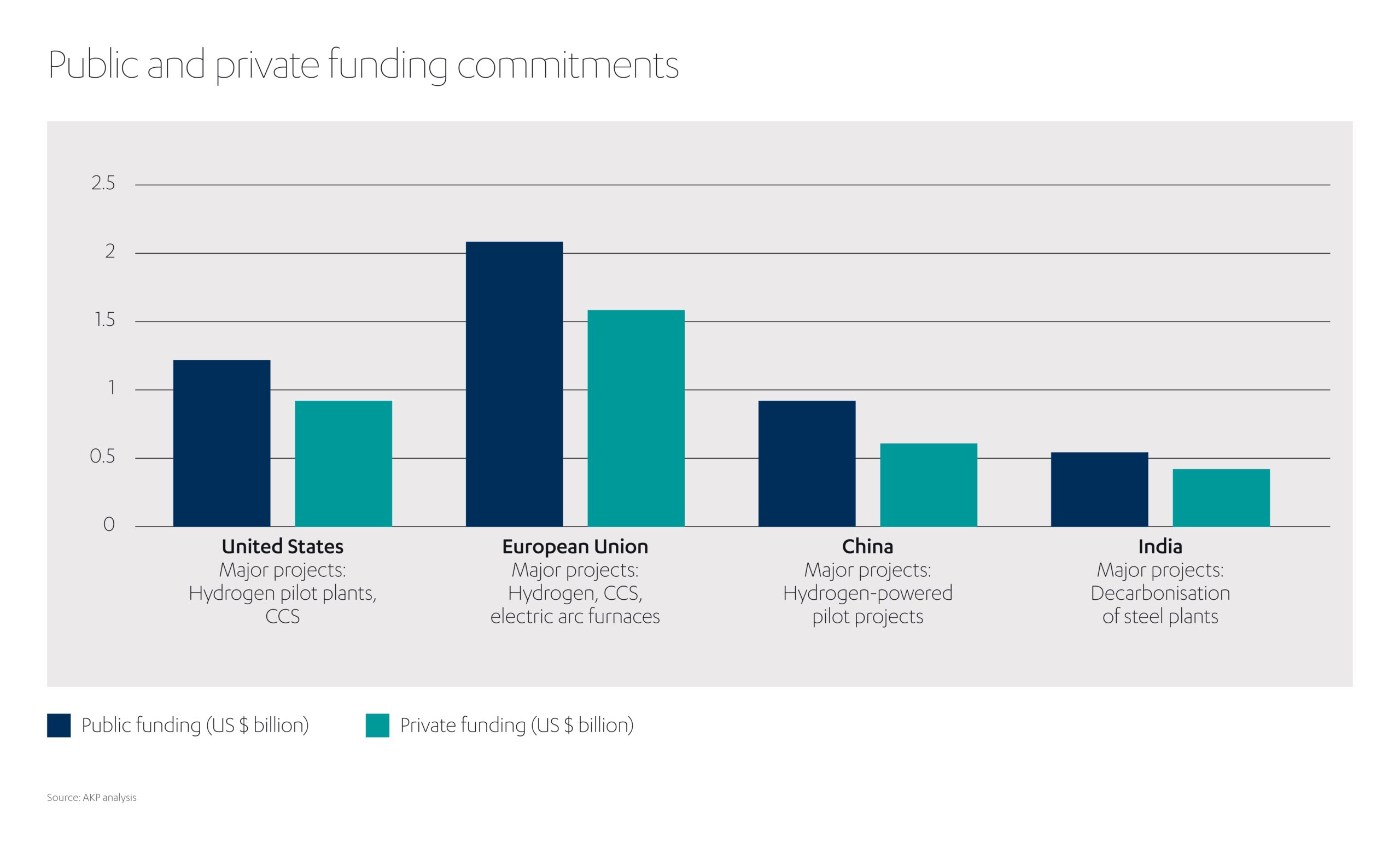

وتجدر الإشارة إلى أن الحكومات قد بدأت بالفعل في اتخاذ خطوات ملموسة في هذا الصدد ودعم الجهود الرامية إلى إزالة الكربون [26] (انظر الرسم البياني).

فالمفوضية الأوروبية، على سبيل المثال، تموّل مشروعات “الصلب النظيف” التي تهدف إلى خفض تكاليف الطاقة وفتح أسواق للمنتجات منخفضة الكربون [27]. وفي اليابان، يموّل “صندوق الابتكار الأخضر” الحكومي مشروعات استخدام الهيدروجين في إنتاج الحديد والصلب [28]. أما الولايات المتحدة، فقد خصصت ميزانية بقيمة 1.2 مليار دولار للأبحاث المتعلقة بخفض انبعاثات صناعة الصلب. [29]

هل هناك إجماع على التغيير؟

لا يقتصر الاهتمام ببلوغ مستقبل أكثر استدامة على الحكومات والمصنعين وحسب. فمن الجوانب الأخرى التي تدعو للتفاؤل تغير موقف مشتري منتجات الصلب. فمن المهم أن نرى المستهلكين راضين عن دفع المزيد مقابل منتجات أكثر استدامة – ويشمل ذلك الصلب. فعلى المدى القصير على الأقل، يُعد “الصلب الأخضر” أغلى ثمنًا، نظرًا للتكاليف الإضافية المترتبة على التحول إلى أساليب إنتاج أكثر استدامة. وأحد الحلول للتغلب على هذه العقبة هو التركيز على “القيمة الخضراء المضافة ” – أي التكلفة الإضافية التي يكون المستهلك على استعداد لتحملها، مقابل القيمة المضافة التي يدرك أهميتها.

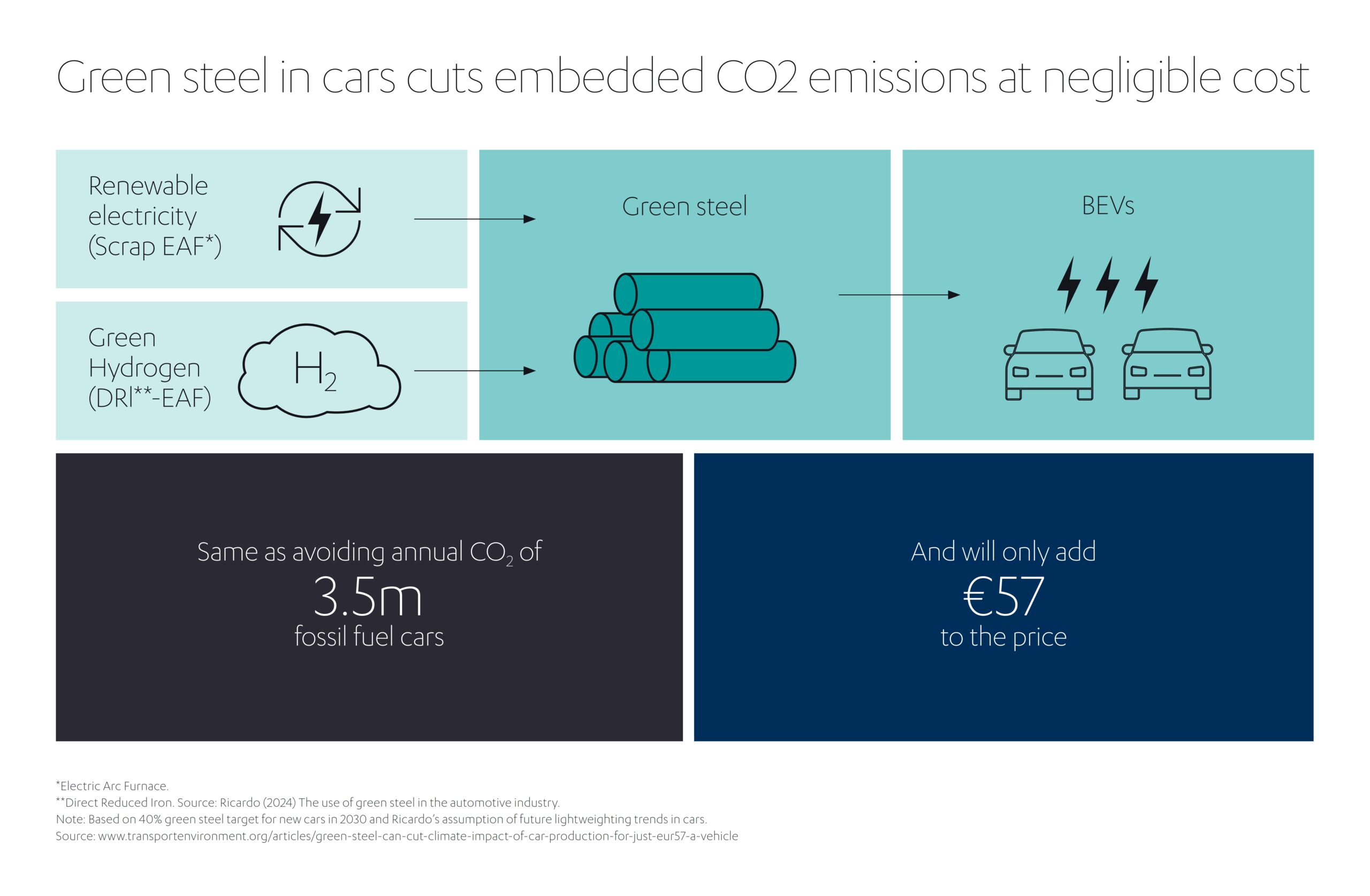

ففي حالة الصلب الأخضر، يشمل ذلك جملة أمور نذكر منها على سبيل المثال تحسين الاستدامة البيئية، والامتثال للقوانين التنظيمية المتعلقة بالمنتجات منخفضة الكربون، وتعزيز علامتها التجارية. وفي بعض الصناعات، تعد تكلفة الصلب الأخضر ضئيلة للغاية. ولنأخذ قطاع إنتاج المركبات كمثال. فوفقا لمنظمة النقل والبيئة ، وهي منظمة أوروبية رائدة في مجال النقل والطاقة المراعين للبيئة، قد يضيف التحول إلى 40% من الصلب الأخضر 57 يورو فقط إلى سعر السيارة الكهربائية بحلول عام 2050. [30] ويمثل ذلك تكلفة زهيدة نسبيًا، كما ترى، لكنها ستساعد في الحفاظ على الكوكب.

ومع تفاقم الآثار السلبية لتغير المناخ التي نستشعرها ونلمسها في كل مكان حولنا، لم يعد هناك مجال لإضاعة الوقت. فالمنتدى الاقتصادي العالمي يؤكد أن السنوات القليلة المقبلة ستكون حاسمة إذا كنا نريد أن يصبح قطاع الصلب لاعبًا رئيسًا في عملية إزالة الكربون [31]. كما يؤكد أن الاقتصاد العالمي: “يحتاج إلى البدء في استخدام الموارد بكفاءة لتحقيق أكبر وأسرع خفض ممكن للانبعاثات، مما يعزز بشكل كبير حجة إيلاء الأولوية للصلب.”

ويكتسب الأمر المزيد من الزخم، حيث أشارت منظمة التعاون الاقتصادي والتنمية إلى تزايد عدد مشروعات صناعة الصلب منخفض الكربون في السنوات الأخيرة. وبالمثل، تدعو وكالة الطاقة الدولية [32] إلى إتاحة “تكافؤ الفرص” لشركات الصلب حتى تتمكن من المضي قدمًا بشكل جماعي في مسار إزالة الكربون.

ويجب ألا ننسى أن قابلية الصلب لإعادة التدوير تجعله منتجًا صديقًا للبيئة منذ البداية. ومع استمرار الجهود الرامية إلى إزالة الكربون من عمليات إنتاجه، من المنتظر أن يلقى الصلب الأخضر المزيد من الدعم.

وتأخذ الحكومات هذا التحدي على محمل الجد. فهي تدرك الحقائق الاقتصادية المترتبة على وجود قطاع صلب قوي وخالٍ من الكربون. ومن المنتظر أن يشعر القطاع الخاص بالأمان والارتياح عند الاستثمار في تقنيات إنتاج الصلب الجديدة متى يكون هناك توازن ملحوظ بين المخاطر والفرص.

أما العقبات المتعلقة بارتفاع تكلفة الصلب الأخضر، فيمكن تجاوزها من خلال دعم الحكومات والجهود الرامية لتوعية المشترين، مما يؤدي إلى تحول الطلب تدريجيًا نحو البدائل الخالية من الكربون. وتكمن الخطوة التالية لذلك في تحويل صناعة الصلب نفسها وهي خطوة حاسمة ومؤثرة بقدر اختراع الصلب نفسه.

خمس حقائق سريعة حول إزالة الكربون من الصلب

- ما هي نسبة انبعاثات ثاني أكسيد الكربون التي تعد صناعة الصلب مسؤولة عنها على مستوى العالم؟تسهم صناعة الصلب بحوالي 8% من إجمالي انبعاثات ثاني أكسيد الكربون على مستوى العالم – وهي نسبة تفوق أي صناعة ثقيلة أخرى.

- ما هو حجم الاستثمارات المطلوب لإزالة الكربون من صناعة الصلب بحلول عام 2050؟

وفقًا لشركة ديلويت، فإن إزالة الكربون من صناعة الصلب ستحتاج إلى استثمارات تبلغ حوالي 800 مليار دولار أمريكي بحلول عام 2050 - ما هي الدولة التي تسيطر على إنتاج الصلب على مستوى العالم؟

تتصدر الصين إنتاج الصلب العالمي بفارق كبير، حيث تحتكر ما يربو عن 50% من الإنتاج السنوي العالمي للصلب، الذي بلغ في عام 2024 أكثر من 1.8 مليار طن على مستوى العالم. - إلى أي مدى يمكن للهيدروجين الأخضر أن يقلل من انبعاثات الكربون في إنتاج الصلب؟

تتمتع المشروعات التي تستخدم الهيدروجين الأخضر في انتاج الصلب، مثل تلك الموجودة في الإمارات العربية المتحدة والسويد، بالقدرة على تقليل انبعاثات ثاني أكسيد الكربون الناتجة عن صناعة الصلب بنسبة تصل إلى 95% مقارنة بالطرق التقليدية. - كم ستزيد تكلفة السيارة الكهربائية عند الانتقال إلى الصلب الأخضر؟وفقا لمنظمة النقل والبيئة قد يضيف التحول إلى الصلب الأخضر بنسبة 40% 57 يورو فقط إلى سعر السيارة الكهربائية بحلول عام 2050.

[1] https://www.sciencedirect.com/topics/engineering/automotive-steel

[2] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[3] https://www.weforum.org/publications/the-net-zero-industry-tracker/in-full/steel-industry/

[4] https://worldsteel.org/climate-action/climate-change-and-the-production-of-iron-and-steel/

[5] https://worldsteel.org/media/press-releases/2025/december-2024-crude-steel-production-and-2024-global-totals

[6] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[7] https://www.iea.org/energy-system/industry/steel

[8] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[9] https://www.deloitte.com/content/dam/assets-shared/docs/collections/2023/gx-greenspace-tech-research-green-steel.pdf

[10] https://www.weforum.org/stories/2022/07/green-steel-emissions-net-zero/

[11] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[12] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[13] https://www.oecd.org/en/publications/addressing-steel-decarbonisation-challenges-for-industry-and-policy_e6cb2f3c-en.html

[14] https://www.oecd.org/en/publications/addressing-steel-decarbonisation-challenges-for-industry-and-policy_e6cb2f3c-en.html

[15] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[16] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[17] https://www.weforum.org/stories/2022/07/green-steel-emissions-net-zero/

[18] https://masdar.ae/en/news/newsroom/masdar-and-emsteel-announce-successful-pilot-project-using-green-hydrogen-to-produce-green-steel

[19] https://www.mining-technology.com/news/green-steel-hydrogen/

[20] https://www.esgtoday.com/u-s-steel-launches-project-to-capture-50000-tons-of-carbon-per-year-at-steel-plant/

[21] https://arpa-e.energy.gov/programs-and-initiatives/search-all-projects/low-carbon-iron-production-and-high-silicon-steel-manufacturing-lciphssm

[22] https://www.ferrexpo.com/what-we-do/a-low-carbon-pathway/

[23] https://www.riotinto.com/en/news/stories/decarbonising-steel-making

[24] https://www.mckinsey.com/industries/metals-and-mining/our-insights/green-steel-hubs-a-pathway-to-decarbonize-the-steel-industry

[25] https://worldsteel.org/climate-action/climate-change-and-the-production-of-iron-and-steel/

[26] https://www.acuitykp.com/blog/public-private-funding-green-steel-production/

[27] https://hadea.ec.europa.eu/news/european-clean-steel-discover-hadeas-projects-towards-climate-neutrality-and-circularity-2025-03-19_en

[28] https://www.iea.org/policies/13515-green-innovation-fund-hydrogen

[29] https://www.acuitykp.com/blog/public-private-funding-green-steel-production/

[30] https://www.transportenvironment.org/articles/green-steel-can-cut-climate-impact-of-car-production-for-just-eur57-a-vehicle

[31] https://www.weforum.org/stories/2023/08/why-steel-can-be-an-unexpected-leader-in-decarbonization/

[32] https://www.iea.org/reports/iron-and-steel-technology-roadmap

1x

1x

أُضيفت إلى الملف الصحفي

أُضيفت إلى الملف الصحفي